怎样提高钢结构加工制作的工艺精度与质量

随着当前科学技术的深入发展,我国钢结构技术取得了巨大的进步,尤其是钢结构大跨度技术以及大空间技术已经逐渐系统化。本文主要通过结合钢结构加工节点制作重点与难点,阐述钢结构加工制作工艺要点,同时结合在加工过程中出现的一系列问题,提出其控制措施,从而使钢结构各个构件制作质量指标偏差满足设计要求,最大限度地节约材料,提高钢结构的精度与质量。

一、钢结构加工制作准备工作

一、钢结构加工制作准备工作

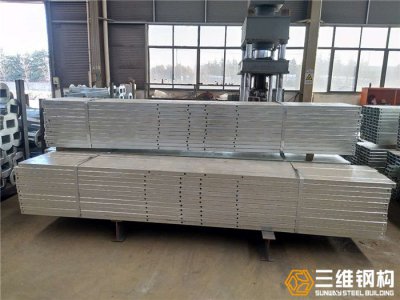

对于钢结构加工制作材料而言,主要包括四种:一是钢材,二是焊接材料,三是涂装材料,四是紧固件等。在进行材料的选择过程中,必须要注意其质量证书,严格按照设计要求以及其他国家规范标准来进行选择。对于进厂原材料而言,要出示出厂质量证明书,遵循相关合同要求,在监理见证下,进行现场的取样工作,同时进行送样、检验以及验收,及时做好记录,将检验报告提供给监理。一般而言,材料证明书的申请书必须要向相关部门以及人员报审后,基于设计单位确认的情况下,才能进行代用。

二、钢结构加工制作工艺研究

1.钢结构加工制作工艺流程

首先,要详细了解相关施工图,基于材料检验合格的基础上开始放样以及号料,切割材料,预留收缩量,进行成品的冷矫正与热加工,进而进行边缘加工、制孔以及摩擦面的加工,最后组装、检查、焊接、清理、编号以及喷漆与验收。在钢结构加工制作工艺流程中,需要注意焊接工艺以及工装的制作。如果没有按照相应的焊接顺序来进行,容易导致工件的内应力增大,焊缝将会出现裂纹以及气孔,从而影响最后的焊接质量。

2.钢结构加工制作具体工艺分析

2.钢结构加工制作具体工艺分析

2.1钢结构放样以及号料

准备好材料,放样工具必须经过计量部门校验复核。在号料前,了解原材料材质及规格,检查质量。对于不同规格的零件进行分别号料。样板样杆上注明加工号、构件编号、规格、孔直径以及弯曲线等,预留收缩量、切割加工量。当切割下料划线后,必须按照实际设计要求来进行下料的切割工作。合理安排剪切程序,当出现材料弯曲变形现象时,要及时矫正。对于单件锯切构件而言,要先进行号料,然后开始锯切工作,成批加工构件要安装定位挡板,精度要求较高构件要预留加工余量,注意控制切割断面垂直度。

2.2 钢结构加工焊接工艺

采用线能量较低的二氧化碳半自动焊,预防焊接变形。就刚性固定和制造工装来看,要采用刚性固定法,有效预防钢结构角变形。具体而言,在角焊缝作业中,焊接内应力增加,导致钢结构变形。在加热中,焊缝与焊缝周围金属温度升高,其余部分金属处于不受热状态,形成剐性固定,受热金属膨胀受到抑制出现压缩塑性变形,焊缝和周围金属收缩变短,致使焊件产生内应力,因此要进行工艺衬棒的固定,增加材料的刚性,减小焊接时的扭曲变形。在钢结构加工焊接过程中,要合理选择焊接次序和方法。例如在进行H型钢四条角焊缝的焊接过程中,采用两层两道焊,首先进行预焊,保障焊缝成型的美观性,其次依据具体船形位置进行焊接。同时,要严格控制焊接参数,选用小线能量进行焊接。在进行第二层焊缝作业时,为了提高生产效率,可以采用较大线能量进行焊接。

2.3 钢结构焊接变形矫正

2.3 钢结构焊接变形矫正

当焊接钢结构发生变形时,必须要进行矫正。一般而言,可以利用火焰矫法来进行。但是在实际矫正过程中,要注意加热位置、温度以及加热区的形状这三种因素的把控。在进行撑角、钢柱与梁变形的矫正时,要对准焊缝外纵向线状方向,控制加热温度,避免在同一位置发生反复加热现象。对于翼板而言,主要有两种加热方法:一是立足于中间,向两端作线状加热,矫正弯曲变形;二是从腹扳角度上来看,主要作三角形加热,从而矫正柱、梁、撑的弯曲变形。在实际应用中,注意控制三角形的宽度,从顶部开始加热,进而由中心向两侧开展。就柱、梁腹板波浪变形来讲,首先要找出凸起波峰,结合圆点加热法,进行手锤矫正。当波浪形面积相对较大时,要相应放大直径范围。利用手锤,挤压加热区金属,当冷却收缩后及时拉平,避免收缩应力过大。为了提高冷却的速度,可以加水冷却后进行。

钢材料资源丰富、生产规模大,同时加工制造简单、价格低廉、使用方便,已经成为了基础设施建设的重要材料,关系着工业设备制造以及人民的日常生活。作为一种结构材料,在社会生活中占主导地位。在钢结构制作过程中,各工序要符合相关设计要求以及国家相关规范与标准,注意组装与堆放,预防压弯变形,涂装防腐漆,防止磕碰。同时,加强钢结构焊接变形矫正工作,综合考虑加热位置、温度以及加热区的形状,从而合理选择矫正方法,及时矫正和成型零件,提高钢结构加工制作的科学性以及合理性,减少环节,保证施工的正常进行,最终预期目标。

对于钢结构加工制作材料而言,主要包括四种:一是钢材,二是焊接材料,三是涂装材料,四是紧固件等。在进行材料的选择过程中,必须要注意其质量证书,严格按照设计要求以及其他国家规范标准来进行选择。对于进厂原材料而言,要出示出厂质量证明书,遵循相关合同要求,在监理见证下,进行现场的取样工作,同时进行送样、检验以及验收,及时做好记录,将检验报告提供给监理。一般而言,材料证明书的申请书必须要向相关部门以及人员报审后,基于设计单位确认的情况下,才能进行代用。

二、钢结构加工制作工艺研究

1.钢结构加工制作工艺流程

首先,要详细了解相关施工图,基于材料检验合格的基础上开始放样以及号料,切割材料,预留收缩量,进行成品的冷矫正与热加工,进而进行边缘加工、制孔以及摩擦面的加工,最后组装、检查、焊接、清理、编号以及喷漆与验收。在钢结构加工制作工艺流程中,需要注意焊接工艺以及工装的制作。如果没有按照相应的焊接顺序来进行,容易导致工件的内应力增大,焊缝将会出现裂纹以及气孔,从而影响最后的焊接质量。

2.1钢结构放样以及号料

准备好材料,放样工具必须经过计量部门校验复核。在号料前,了解原材料材质及规格,检查质量。对于不同规格的零件进行分别号料。样板样杆上注明加工号、构件编号、规格、孔直径以及弯曲线等,预留收缩量、切割加工量。当切割下料划线后,必须按照实际设计要求来进行下料的切割工作。合理安排剪切程序,当出现材料弯曲变形现象时,要及时矫正。对于单件锯切构件而言,要先进行号料,然后开始锯切工作,成批加工构件要安装定位挡板,精度要求较高构件要预留加工余量,注意控制切割断面垂直度。

2.2 钢结构加工焊接工艺

采用线能量较低的二氧化碳半自动焊,预防焊接变形。就刚性固定和制造工装来看,要采用刚性固定法,有效预防钢结构角变形。具体而言,在角焊缝作业中,焊接内应力增加,导致钢结构变形。在加热中,焊缝与焊缝周围金属温度升高,其余部分金属处于不受热状态,形成剐性固定,受热金属膨胀受到抑制出现压缩塑性变形,焊缝和周围金属收缩变短,致使焊件产生内应力,因此要进行工艺衬棒的固定,增加材料的刚性,减小焊接时的扭曲变形。在钢结构加工焊接过程中,要合理选择焊接次序和方法。例如在进行H型钢四条角焊缝的焊接过程中,采用两层两道焊,首先进行预焊,保障焊缝成型的美观性,其次依据具体船形位置进行焊接。同时,要严格控制焊接参数,选用小线能量进行焊接。在进行第二层焊缝作业时,为了提高生产效率,可以采用较大线能量进行焊接。

当焊接钢结构发生变形时,必须要进行矫正。一般而言,可以利用火焰矫法来进行。但是在实际矫正过程中,要注意加热位置、温度以及加热区的形状这三种因素的把控。在进行撑角、钢柱与梁变形的矫正时,要对准焊缝外纵向线状方向,控制加热温度,避免在同一位置发生反复加热现象。对于翼板而言,主要有两种加热方法:一是立足于中间,向两端作线状加热,矫正弯曲变形;二是从腹扳角度上来看,主要作三角形加热,从而矫正柱、梁、撑的弯曲变形。在实际应用中,注意控制三角形的宽度,从顶部开始加热,进而由中心向两侧开展。就柱、梁腹板波浪变形来讲,首先要找出凸起波峰,结合圆点加热法,进行手锤矫正。当波浪形面积相对较大时,要相应放大直径范围。利用手锤,挤压加热区金属,当冷却收缩后及时拉平,避免收缩应力过大。为了提高冷却的速度,可以加水冷却后进行。

钢材料资源丰富、生产规模大,同时加工制造简单、价格低廉、使用方便,已经成为了基础设施建设的重要材料,关系着工业设备制造以及人民的日常生活。作为一种结构材料,在社会生活中占主导地位。在钢结构制作过程中,各工序要符合相关设计要求以及国家相关规范与标准,注意组装与堆放,预防压弯变形,涂装防腐漆,防止磕碰。同时,加强钢结构焊接变形矫正工作,综合考虑加热位置、温度以及加热区的形状,从而合理选择矫正方法,及时矫正和成型零件,提高钢结构加工制作的科学性以及合理性,减少环节,保证施工的正常进行,最终预期目标。

相关资讯推荐

- 钢结构工程的造价构成有哪些?

- 钢结构加工厂会使用哪些工艺呢?

- 钢结构夹层设计制作安装

- 钢结构加工生产需要哪些专业知识和技能?

- 钢结构加工焊接变形的火焰矫正施工方法

- 建筑钢结构加工的四种主要方法

- 钢结构加工制孔方法的有哪些?

- 钢结构加工焊接缺陷产生的原因和处理办法

- 钢结构加工中边缘加工的方法

- 钢构件的加工质量对于厂房的安装影响?